在全球制造业迈向智能化、数字化的浪潮中,物联网技术已成为推动工业转型的核心驱动力。面对激烈的国际竞争和国内劳动力结构变化,日本产业界正通过一种独特的协作模式——柔性工厂合作联盟,系统地加速物联网技术的研发及其在工厂环境中的深度应用,旨在重塑其制造业的全球竞争力。

联盟的诞生与核心理念

“柔性工厂合作联盟”并非单一实体,而是一个由领先的制造商、设备供应商、软件公司、电信运营商乃至学术机构共同组成的生态系统网络。其核心理念是“开放协作”与“敏捷实践”。与传统封闭的研发模式不同,该联盟鼓励成员共享部分非核心数据、技术瓶颈与应用场景,在真实的工厂环境中进行快速测试与迭代。这种模式有效降低了单个企业,尤其是中小型制造商进行物联网技术改造的门槛与风险。

加速物联网技术研发的具体路径

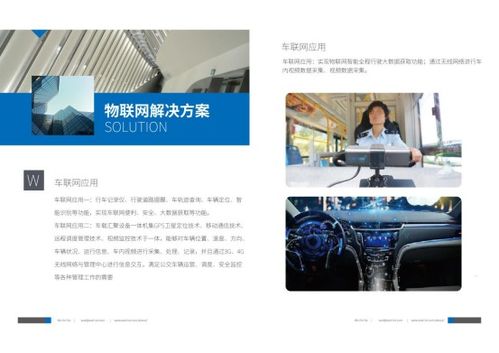

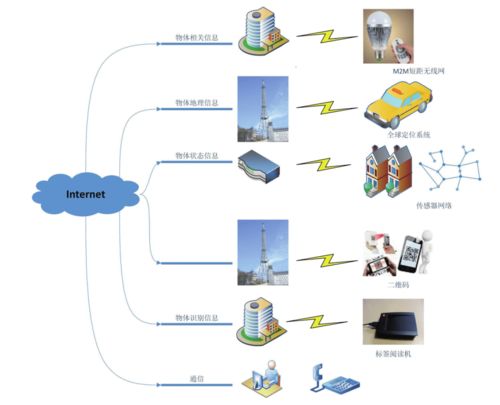

- 场景驱动的共同研发:联盟以具体的生产痛点(如设备预测性维护、能耗精细管理、供应链实时可视化、柔性生产线调度)为研发起点。成员们共同定义技术需求,分工进行传感器、边缘计算设备、网络协议、数据分析平台等关键环节的攻关,避免了重复投入和标准不一的问题。

- 构建“试验场”网络:联盟的核心优势在于拥有众多成员提供的真实工厂作为“试验场”或“示范产线”。物联网的新算法、新设备可以在此进行小范围、短周期的验证,迅速从实验室概念转化为经得起实际考验的解决方案。这种“产研无缝对接”极大缩短了技术成熟周期。

- 数据协作与模型共享:在充分保障数据安全和隐私的前提下,联盟推动 anonymized(匿名化)的生产数据在有限范围内的共享,用于训练更精准、更具泛化能力的AI模型。例如,多家同类设备厂商的数据可以共同优化一个预测性维护模型,使其性能远超基于单一工厂数据训练的模型。

- 人才与知识共享:联盟通过定期研讨会、工作坊和人员借调项目,促进了物联网、数据分析领域顶尖人才与一线生产专家的交流。这种跨界融合催生了更切合实际的技术创意,并加快了复合型人才的培养。

应用成效与未来展望

通过联盟的协同努力,日本在多个细分领域取得了显著进展:

- 设备互联互通:推动了基于通用标准的工业协议适配,使不同年代、不同品牌的设备能够低成本接入物联网平台。

- 边缘智能:研发了适用于恶劣工业环境、低功耗、高可靠性的边缘计算模块,实现了数据在源端的即时处理。

- 系统集成服务:催生了一批专注于为中小工厂提供“一站式”物联网改造解决方案的服务商,降低了应用复杂度。

日本柔性工厂合作联盟的模式正持续演化。其重点正从单点技术突破转向构建全价值链的数字化生态系统,并积极探索与5G、数字孪生、人工智能的深度融合。这一以开放合作应对工业4.0挑战的模式,不仅为日本制造业注入了新的活力,也为全球工业物联网的发展提供了宝贵的“日本经验”。它证明,在面对深刻的技术变革时,协同创新与生态共建可能是比单一企业单打独斗更高效、更可持续的路径。